装运一体化管控平台

应用案例(无人装车系统)

我国是煤炭运销大国,煤炭运输涵盖铁路、公路、港口装运等多种方式。2020年中国煤炭产量39亿吨,经多次转运,装运总量超过60亿吨。装车作为装运过程的关键一环,其技术发展近年来备受关注。

智能装车技术是在原有装车系统的基础上,通过智能测控、机器学习、AI图像识别等技术,结合智能控制平台实现装车过程的无人自动化运行。可进一步提升装车效率、提高装车质量、避免装车事故、节约人力资源。智能装车系统不仅可以减轻人工的劳动强度,消除人为操作带来的不稳定性因素,更重要的是可以提高装车质量,消除安全隐患,创造经济价值。

详情见附件:

一、平台业务架构设计

u支持感知层实现现场基础数据实时采集,设备实时控制。

u发运执行层实现智慧汽运管理、智慧铁运管理。

u营销决策层实现整体数据的自动汇总、智能分析、综合展现,为领导决策提供支持。

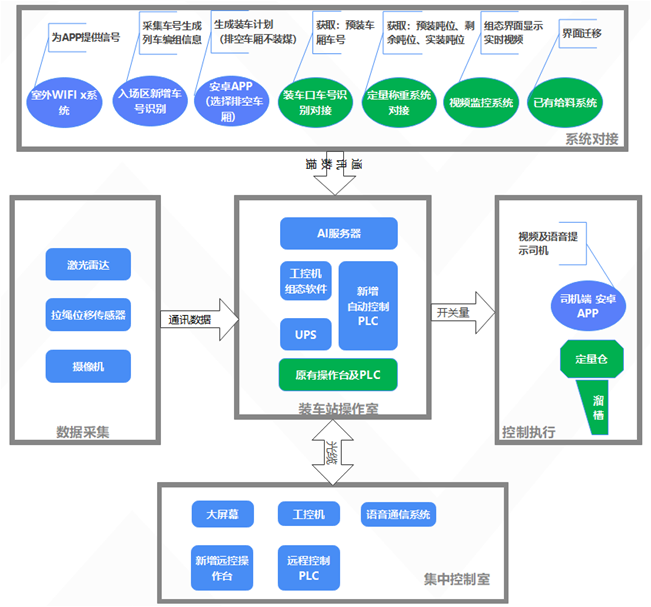

二、智慧铁运管控系统设计-智能装车部分系统架构

u 系统对接:与原有系统进行对接,包括装车口车号识别、定量仓、给料系统、视频监控系统,

新增模块包括:入场区车号识别、安卓APP(人工排空及司机客户端),实现装车过程的数据交互;

u 数据采集:通过激光雷达、拉绳位移等传感器,获取装车现场的关键数据,前端传感器数据是系统进行AI分析并执行控制的基础;

u 控制执行:司机端APP可显示实时装车视频,并发出语音提示;

u 火装站操作室:系统的AI控制中心,部署PLC、组态软件、AI服务器等设备,对采集的数据进行AI分析及处理,发出控制指令;

u 集中控制室:工作人员在集中控制室同时监控汽车装车及火车装车,实现远程管理,紧急情况可切换为手动远程装车;

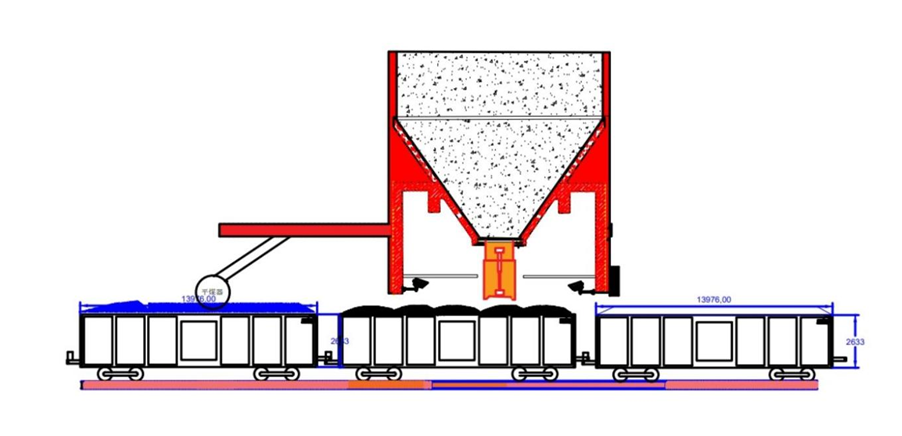

三、火车全自动装车管理

在应用成熟的

PIC 控制技术实现对现场相关设备控制的基础上,融合AI技术对车厢位置、车厢情况等信息进行分析,智能辅助系统进行设备控制等技术手段,实现火车的自动装车管理。